はじめに

物流現場や倉庫内で欠かせないフォークリフトですが、一歩間違えれば重大な人身事故に直結する危険を秘めています。

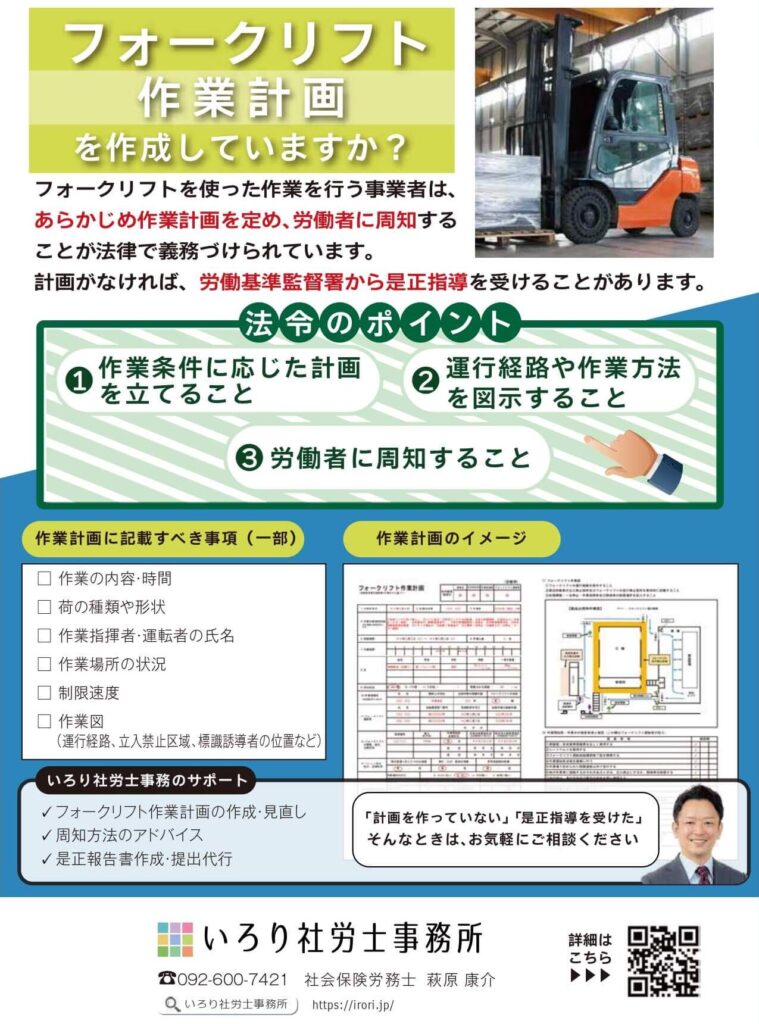

労働安全衛生規則(第151条の3)では、フォークリフトを使用する際、あらかじめ「作業計画」を定め、それに基づいて作業を進めることが義務付けられています。

近年、労働基準監督署による調査でも、この作業計画の有無や運用実態が厳しくチェックされる傾向にあります。

改めてその重要性と具体的な進め方を確認しましょう。

作業計画に盛り込むべき「4つの要素」

作業計画は、単に「安全に運転する」と決めるだけでは不十分です。

以下の要素を現場の実態に合わせて具体化する必要があります。

作業場所の環境(広さ・地形)

走行ルートの確保、床面の段差や傾斜の有無、照明の明るさなどを把握します。

フォークリフトの仕様(種類・能力)

最大積載荷重、揚高、回転半径など、使用する機体が作業に見合っているかを検討します。

荷の種類と形状

荷崩れの危険性はないか、視界を遮る高さではないか、重心位置は安定しているかを確認します。

運行経路と作業方法

一時停止の場所、制限速度、歩行者との分離(ゾーニング)、合図の方法を明確に定めます。

「短時間の作業」や「外部ドライバー」も対象です

作業計画の策定が必要なのは、専任の倉庫スタッフだけではありません。

運送会社のドライバーが、納品先や自社車庫で自らフォークリフトを操作し、荷下ろしを行う場合も、当然に作業計画(またはそれに準ずる安全ルール)が必要です。

なぜ今、労働基準監督署が注目しているのか?

最近の労基署の調査では、フォークリフトに関する指摘が増加しています。

その背景には、「接触事故」の多発があります。

事故が発生した際、作業計画が策定されていなかったり、関係労働者に周知されていなかったりすると、事業主の安全配慮義務違反として厳しく問われることになります。

計画を作成するだけでなく、現場の掲示板への貼り出しや、朝礼での共有、安全教育を通じて「周知」を徹底することが不可欠です。

労働災害を防止するための3ステップ

「ここが狭くて見えにくい」「ここで歩行者と交差する」といった危険箇所を特定します。

最高速度の設定(例:時速5km以下)、バック走行時のルール、指差し呼称の徹底などを計画に落とし込みます。

荷物の種類が変わったり、新しい設備を導入したりした際は、その都度計画を見直します。

最後に

フォークリフトの作業計画は、単なる書類仕事ではなく、「働く人の命を守るための設計図」です。

適切な計画を定め、それを全員で共有することが、安全な職場環境づくりの第一歩となります。

貴社では、現在の作業実態に即した計画書が作成されていますか?

今一度、現場の運用を確認してみましょう。

【参考条文】

労働安全衛生規則 第151条の3

(作業計画)

1 事業者は、車両系荷役運搬機械等を用いて作業(不整地運搬車又は貨物自動車を用いて行う道路上の走行の作業を除く。)を行うときは、あらかじめ、当該作業に係る場所の広さ及び地形、当該車両系荷役運搬機械等の種類及び能力、荷の種類及び形状等に適応する作業計画を定め、かつ、当該作業計画により作業を行わなければならない。

2 前項の作業計画は、当該車両系荷役運搬機械等の運行経路及び当該車両系荷役運搬機械等による作業の方法が示されているものでなければならない。

3 事業者は、第一項の作業計画を定めたときは、前項の規定により示される事項について関係労働者に周知させなければならない。